射出成形時のガス発生メカニズムを解明する新評価法

射出成形時のガス発生メカニズムを解明する新評価法 |

| 1. はじめに |

前報で成形時に発生したガスを捕集・評価する独自手法「成形時発生ガス評価法(Gas Investigation Method in Injection Molding; 以下GIMIM」を紹介し、射出成形時の熱分解ガスの発生過程に関する知見を得たこと、およびそれに基づいたモールドデポジット(MD)について考察を行いました(※1)。多くのお客様からのアクセスがあり、成形時のガストラブルに対する関心の深さがうかがわれました。今回、同様のガストラブルである「ガス焼け」に焦点をあて、そのメカニズムの推定と対策についてご紹介いたします。 |

※1:

|

射出成形時のガス発生メカニズムを解明する新評価法 ~その1:熱分解ガス由来モールドデポジットへの応用~ |

| 2. 熱分解ガス由来トラブル |

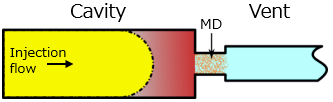

ガス焼けは樹脂の分解ガスやエアーが金型の中で密封状態になった時の断熱圧縮によって引き起こされます(図1)。通常金型にはガスベントやパーティングラインが設けてあるため、ガス焼けは起こりにくくなっています。しかし、連続成形によってガスベントが詰まってしまい、同様に断熱圧縮によってガス焼けが引き起こされます(図2)。ベント詰まりを起こしている成分の由来が特定できないため、原因が不明、また現象を再現する事は非常に困難です。 |

|

|

| 図1:密閉形ガス焼けイメージ図 |

|---|

|

|

| 図2:ベント詰まり形ガス焼けイメージ図 |

|---|

| 3. ガス発生メカニズムを考慮した対策 |

| 3.1 射出時のエネルギ損失によるガス発生 |

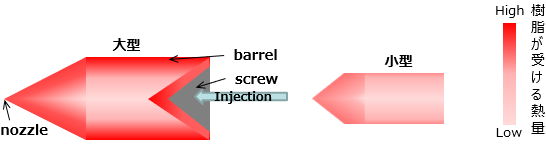

前報にて、可塑化時に発生したガスはホッパー側から排気され、金型に流入するガスは射出時発生したガスと説明しました。 射出時に多くのガスが発生する主な原因はノズルではエネルギ損失が大きいためです。一般的に射出成形機のノズルは急縮小管の構造をしており、形状による損失が発生します。 |

|

|

| 図3:射出成形機ノズルの急縮小管の流れ |

|---|

この急縮小管構造はノズルだけではなく、成形品のゲートも同様な構造をしており、この形状損失は基本的に流速の二乗に比例するので、射出速度が早いほど多くのエネルギ損失が熱に代わり、多くの熱分解ガスを発生させます。 射出成形機から発生するガスを抑えるためには流速を落として、形状損失を下げられる構造のゲート・ノズルが大切であることがわかります。 流速を落とす方法としては、下記のような方法が考えられます。 ① 射出速度設定を低くする ② 多点ゲートにする ③ 複数キャビティにする ④ ゲートやノズルを大きくする。(図3のΦD1の部分) |

| 3.2 射出成形機バレル内の熱伝導不均一 |

樹脂ペレットを可塑化するために、一般的には可塑化時せん断熱とバレル外側のヒーター熱を利用します。溶けた樹脂は射出されるまで持続的にヒーター熱を受けます。 図4はシリンダ内樹脂が受ける熱量の模式図です。熱源が樹脂の外側にあり、熱伝導で内部に伝わる構造のため内外で熱量の差があることが判ります。 |

|

|

| 図4:シリンダ内樹脂が受ける熱量模式図 |

|---|

樹脂中心部と外側の距離が遠いほど、温度差は大きくなり、時間が経てば壁面に停滞している樹脂は熱分解を起こし始めます。 これらの不均一熱伝達によるトラブルを防ぐには、下記のような対策が考えられます。 ① 成形品に比べて過剰に大きい成形機を選定しない ② シリンダ温度を極力下げる ③ 金型によって熱損失が起きないように、金型タッチ成形を避ける。 もしくは金型接触部に断熱層を設ける ④ ヒーター出力値が高くならないように、周囲の温度変化に気を付ける |

| 3.3 ガス焼け不良を起こす成分とベント詰まりメカニズム |

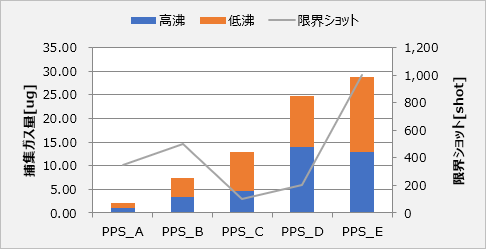

GIMIMで測定された様々なガス成分の内、高沸成分の場合は排出されるより金型に付着する確率が高く、低沸成分の場合は逆に排出されやすい傾向があります。ベント詰まりを起こすMDは下記の実験結果から、高沸成分量とリニアな関係ではないことが明確になっています。 ベント評価用の試験金型を用い、PPSの複数グレードでのガス量と限界ショット数(ガス焼けが発生するまでのショット数)の関係を示しています(図5)。ガスの総量や高沸ガス量と限界ショット数には相関がほぼ無いことが判ります。 |

|

|

| 図5:限界ショット数とガス量との関係グラフ |

|---|

GIMIMによる解析で、ベント詰まりは分解ガス中の低沸成分量、高沸成分量、合計量が複雑な関係で作用して引き起こされると推定します。また、高沸成分がベントに付着してMDとなり、エアーや低沸ガスがMDを吹き飛ばすことでベント詰まりを解消しているような事例も報告されています。つまり、ベントに付着する高沸成分よりもエアーや低沸ガスにより吹き飛ばされる量が同等以上の場合は、ベント詰まりは起きず、ガス焼けも発生し難くいということになります。 ベント詰まりに起因したガス焼け発生を防ぐ対策は以下の方法が考えられます。 ① 熱分解が起きないようにシリンダ温度を極力下げる ② 軽く付着したMDは、ガスベント部を頻繁に布などで拭く ③ 3.1節と3.2節の対策を参考し、必要に応じて施行する |

| 3.4 GIMIMの応用:パージプロセス検証 |

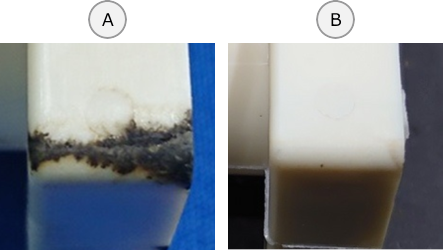

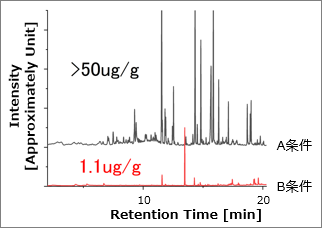

パージプロセスの効果については数千~数万ショットの成形を行った後に、目視で確認するしか方法が有りませんでした。GIMIMではppm単位で成分を検出することができるため、少ないショット数でパージプロセスが適切に行われたかどうかの検証が可能になりました。パージ工程で材料が抜けるか抜けないかは材料間の極性、粘度、相溶性など様々な要因で決まります。一般的にシリンダ内部の樹脂を完全に抜くことは困難と考えられます。しかし、パージ剤の選定により、分解清掃同等のレベルにまで残留する樹脂量を減らすことができます。パージプロセスの違いによる実験結果(図6)を紹介します。AとB条件は成形機・金型・成形条件・評価材料全て同等で、パージ剤のみ変更しています。最後のPPS成形時にガス分析を行いました。

A条件:前の材料 → 高粘度PEパージ → GF入りPC → PPSパージ → PPS成形 B条件:前の材料 → 高粘度PEパージ → 市販のパージ剤①※ → PPSパージ → PPS成形

A条件では数ショットで流動末端にガス焼けが起きましたが、B条件では、ガス焼けが無くなっており、図7のグラフでガスも少なくなっていることが判ります。 |

|

|

| 図6:パージ条件違いによるガス焼けの比較 |

|---|

|

|

| 図7:GIMIMによる各条件でのガス成分比較 |

|---|

A条件では、パージ剤や滞留したPPSによる分解ガスが検出されています。 B条件のパージ手法の場合、純粋なPPS成分しか検出されず、大幅に熱分解ガスが減っています。 次に材料/パージの組み合わせによる熱分解ガスの残留性を比較しました(表1)。量に関しては相対的な比較となっています。 |

試験方法 |

このサイクルを繰り返し行い、評価材の成形時にガスを分析しています。

結果を見ると、パージ後の残留物による発生ガスが見られる事例が多く、パージの効果にはばらつきがあることが判ります。また、POM, PBT, PPSでの試験結果では市販のパージ剤でも効果がある事が判ります。 |

表1:評価材料とガスの残留性 |

| 評価材料 | ||||

パージ剤 |

POM | PBT | PPS | LCP |

GF入りPP |

パージ剤:残留 |

パージ剤:残留 |

- |

- |

GF入りPC |

- |

- |

パージ剤:微小残留 |

パージ剤:微小残留 |

高密度PE |

未検出 |

パージ剤:残留 |

パージ剤:残留 |

パージ剤:残留 |

POM |

未検出 |

- |

- |

- |

PBT |

- |

PBT:少量残留 |

- |

- |

PPS |

- |

- |

PPS:残留 |

- |

LCP |

- |

- |

- |

LCP:残留 |

市販パージ剤①※ |

- |

未検出 |

未検出 |

- |

市販パージ剤②※ |

未検出 |

- |

- |

- |

※ダイセルミライズ(株)製 |

| 4. おわりに |

成形時にガス・MDトラブルの要因として考えられる熱分解ガスに関し、新手法「GIMIM」を用いる事により、新たな知見を得ることが可能になりました。しかし、まだ解明しきれていないことも多くあり、検証を継続する必要があります。今後さらに「GIMIM」を使った調査・検討を進め、ガス・MDトラブルの新たなソリューション提供とガス・MDトラブル発生を抑えた材料/グレードの開発を行ってまいります。 |

| 【関連資料】 | |

・ |

射出成形時のガス発生メカニズムを解明する新評価法 ~その1:熱分解ガス由来モールドデポジットへの応用~ |

物性表はこちら: |

各物性一覧表はこちら |

当記事の技術・材料に関するお問い合わせはこちら: |

◆各営業部 |

| ◆WEBお問い合わせ |

2021/09/13 |